Verrattuna perinteiseen mangaaniteräkseen tai työkaluteräkseen, volframikarbidivasaroilla on merkittäviä etuja kulutuskestävyyden ja käyttöiän suhteen. Vaikka mangaaniteräksellä tai työkaluteräksellä on myös tietty kulutuskestävyys, volframikarbidivasaramyrsinterällä on suurempi kovuus ja vahvempi kulutuskestävyys, erityisesti kovia materiaaleja käsiteltäessä.

Volframikarbidista valmistettua vasaraveitsimurskainta käytetään laajalti erilaisten materiaalien karkeaan ja keskiraskaaseen murskaamiseen, joiden puristuslujuus on alle 320 megapascalia. Sillä on suuri murskaussuhde, helppokäyttöisyys, sopeutuminen erilaisiin materiaaleihin ja vahva murskausteho, ja se on suuri osa murskauslaitteiden alalla. Vasaraveitsimurskain soveltuu erilaisten hauraiden materiaalien ja mineraalien murskaamiseen, ja sitä on käytetty laajalti eri teollisuudenaloilla, kuten elektroniikassa, lääketieteessä, keramiikassa, polykiteisessä piissä, ilmailu- ja avaruusteollisuudessa, optisessa lasissa, akuissa, kolmipohjaisissa fluoresoivissa jauheakuissa, uudessa energiassa, metallurgiassa, hiilessä, malmissa, kemianteollisuudessa, rakennusmateriaaleissa, geologiassa jne. Lisäksi murskain voi muuttaa käyttäjien tarpeiden välistä kuilua ja säätää purkaushiukkasten kokoa vastaamaan murskaimen eri käyttäjien tarpeita. Vasaraveitsimurskaimet käyttävät pääasiassa iskuja materiaalien murskaamiseen. Murskausprosessi on suunnilleen seuraava: materiaali tulee murskaimeen ja murskataan nopeasti pyörivän vasarapään iskulla. Murskattu materiaali saa kineettistä energiaa vasarapäästä ja syöksyy suurella nopeudella kohti rungon sisällä olevaa ohjauslevyä ja seulapalkkia. Samaan aikaan materiaalit törmäävät toisiinsa ja murskautuvat useita kertoja. Seulapalkkien välistä rakoa pienemmät materiaalit puristetaan raosta, ja jotkut suuremmat materiaalit murskautuvat uudelleen vasarapään iskun, jauhamisen ja puristamisen vaikutuksesta seulapalkkiin. Materiaali puristetaan raosta vasarapään avulla, jolloin saadaan halutun kokoinen hiukkaskokoinen tuote.

Tuotteen ominaisuudet:

1. Erittäin alhainen kuluminen (PPM) voi estää materiaalin kontaminaation.

2. Pitkä käyttöikä ja alhaiset kokonaiskäyttökustannukset.

3. Vasaran pää on valmistettu volframikarbidimateriaalista, joka on kulutusta kestävä, korroosionkestävä, iskunkestävä ja kestää korkeita lämpötiloja.

4. Työskennellessä pöly on pieni, melu on alhainen ja toiminta on sujuvaa.

Volframikarbidivasarat soveltuvat erilaisten materiaalien, kuten kovien materiaalien, kuten maissin, soijarouhen ja durran, murskaamiseen. Volframikarbidivasaroiden kovuus ja kulutuskestävyys ovat korkeat, mikä vähentää tehokkaasti kulumista ja pidentää käyttöikää murskausprosessin aikana. Lisäksi volframikarbidivasaroilla on myös haponkestävyys, emäksenkestävyys, alhaisen lämpötilan kestävyys, palokestävyys ja muita ominaisuuksia, jotka sopivat erilaisiin vaativiin työympäristöihin.

Volframikarbidivasaran ominaisuudet ja käyttöskenaariot

Korkea kovuus: Volframikarbidivasaralla on erittäin korkea kovuus ja se voi leikata ja murskata lähes mitä tahansa muuta materiaalia.

Kulumiskestävyys: Korkean kovuutensa ansiosta volframikarbidista valmistetut vasaramyllyn vatkaimet kuluvat hyvin vähän murskausprosessin aikana ja soveltuvat pitkäaikaiseen käyttöön.

Korkea lämmönkestävyys: Volframikarbidista valmistettu vasaravasara kestää erinomaisesti korkeita lämpötiloja ja säilyttää suorituskykynsä myös suurilla nopeuksilla.

Laaja sovellettavuus: Sopii erilaisiin vaativiin työympäristöihin, kuten haponkestävyyteen, alkalikestävyyteen, alhaisen lämpötilan kestävyyteen, palonkestävyyteen jne.

Volframikarbidista valmistettujen vasarateriemme ainutlaatuisuus;

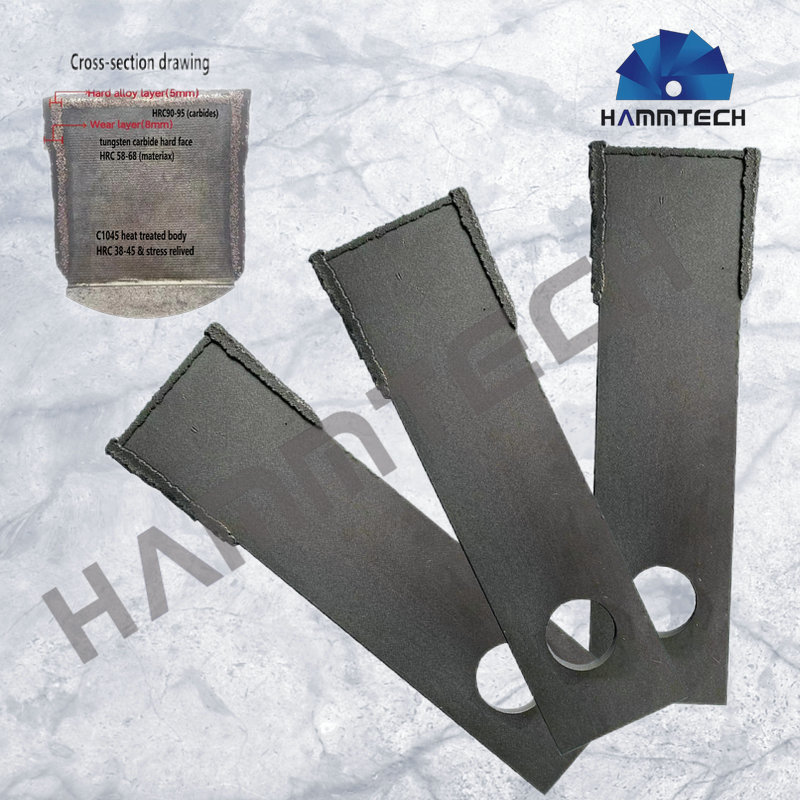

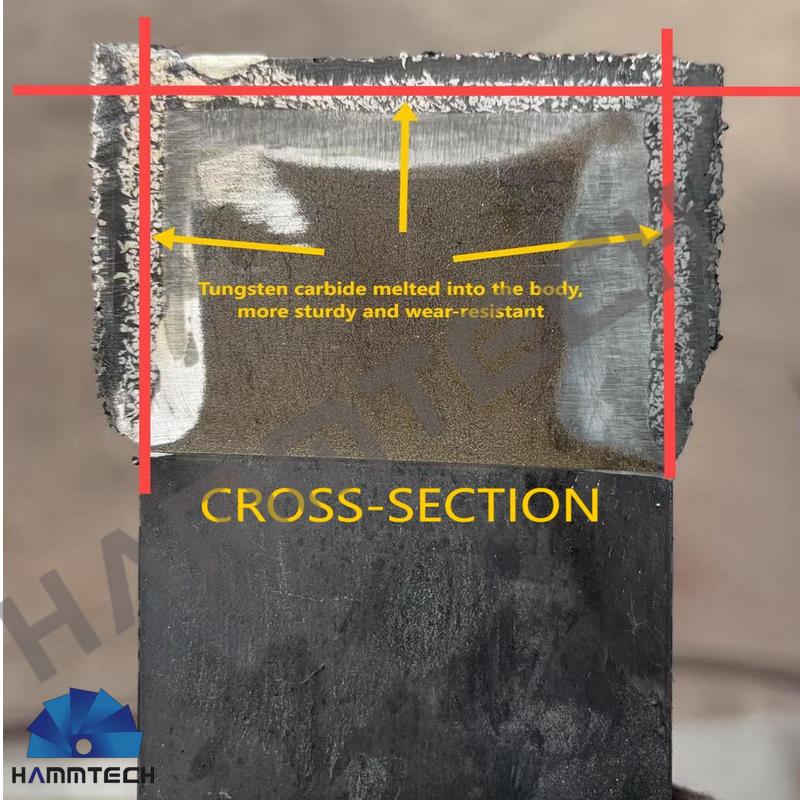

Käytämme kovametallihiukkasten hitsaustekniikkaa, jossa työkappaleen pinnalle muodostuu korkean lämpötilan metallisula-allas, johon kovametallihiukkaset jakautuvat tasaisesti. Jäähdytyksen jälkeen kovametallihiukkaset muodostavat kovametallikerroksen. Metallirungon sulamisen ja jähmettymisen ansiosta muodostuu kulutusta kestävä kerros, eikä esiinny erilaisia hitsaushalkeamia tai hilseilyä.

Julkaisun aika: 20.12.2024